26 Ago IoT è solo una buzzword? No. E la rivoluzione sta nell’interoperabilità

Con la nascita di ADMI (Azzurrodigitale Machine Integration), la nostra business unit verticale sull’Industrial IoT, che si occupa dell’integrazione tra i sistemi digitali di fabbrica e i macchinari produttivi, abbiamo fatto un passo ulteriore verso esplorazione delle nuove opportunità offerte dal paradigma dell’industria 4.0. Ovvero, verso tutto ciò che riguarda l’interfaccia tra la digitalizzazione dei processi produttivi e il mondo fisico, attraverso l’integrazione tra i dati acquisiti dalle macchine e gli strumenti digitali. Con questo articolo cercheremo di capire perché il termine Internet of Thing non è solo una buzzword, ma una tecnologia che sta già portando enormi vantaggi soprattutto quando si comprende che non si tratta semplicemente di controllare gli impianti da remoto.

Ma innanzitutto, cosa significa IoT?

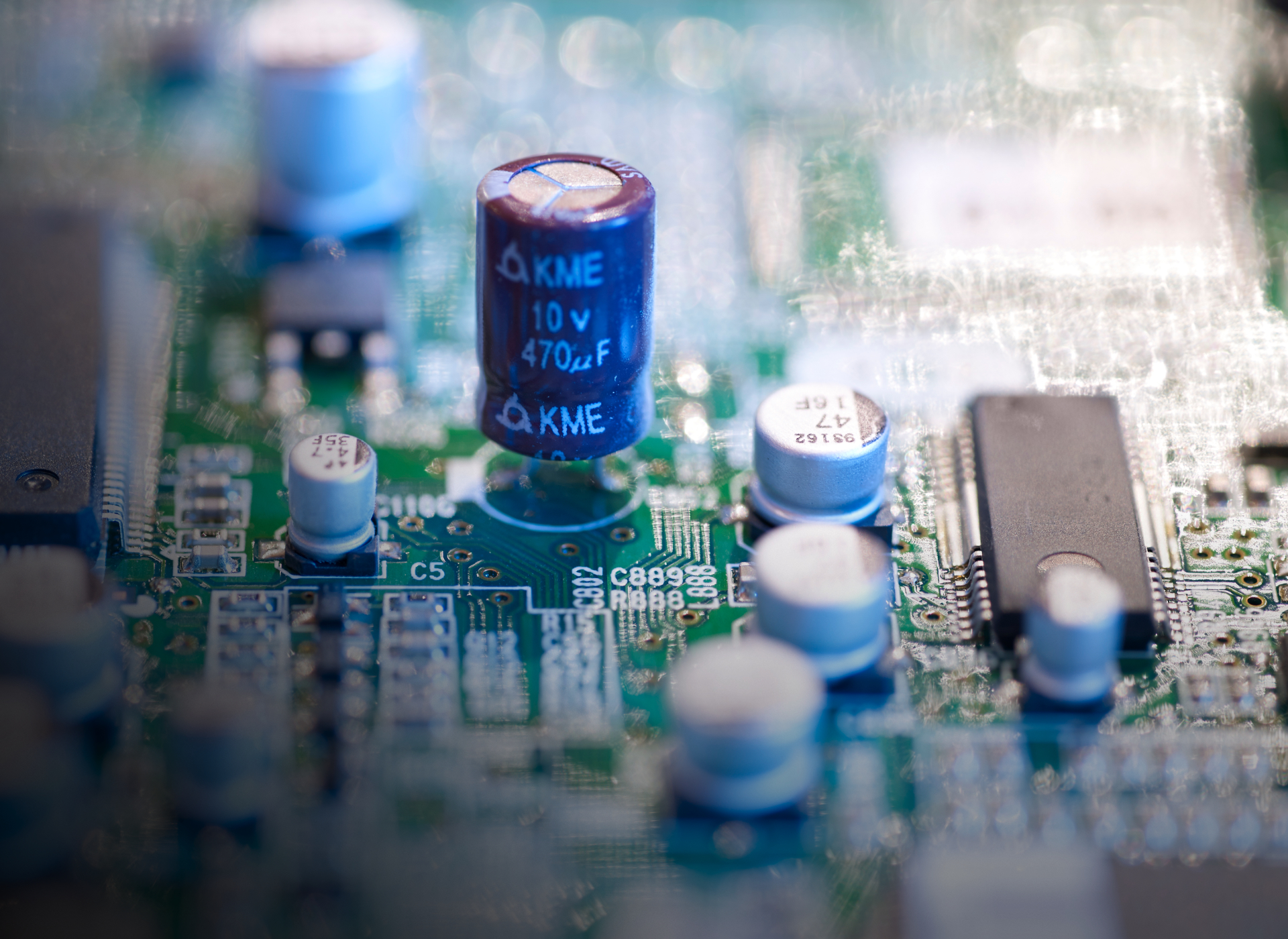

IoT (Internet of Things) rappresenta una categoria di dispositivi connessi ad internet, che possiedono un’identità digitale. I loro dati sono riportati sul cloud, e tramite il cloud possono essere configurati e comandati.

Ma è tutto qui? Perché dovrebbe essere necessaria una parola dedicata (IoT) per descrivere una realtà così semplice?

Facciamo un passo indietro: le aziende che volevano fare telecontrollo di impianti (per esempio) lo facevano già negli anni 90, con l’invenzione del GSM. Non è una gran novità. Solo che invece di messaggi MqTT si usavano messaggi SMS.

Un esempio? L’allarme di casa. Tramite SMS, era possibile conoscere lo stato dell’allarme, modificarlo, ricevere notifiche. Si poteva anche gestire l’autenticazione e i ruoli utente, perché solo certi numeri erano autorizzati ad intervenire a diversi livelli sul dispositivo.

Telecontrollare e telecomandare un impianto da remoto non è una novità.

Quindi, c’è qualcosa di nuovo o no? Qualche abilitatore tecnologico per cominciare:

- Le architetture, i protocolli e le tecnologie per lo scambio dati tra i dispositivi e il Cloud sono normate e molti prodotti sono diventati standard de facto

- Importanti problemi di sicurezza sono facilmente risolti tramite l’uso di architetture commerciali

- La stessa velocità di implementazione e installazione è potenziata dall’uso di architetture commerciali

- L’interoperabilità tra diversi sistemi e architetture è sempre più semplice e standardizzata

- L’interconnessione tra diversi dispositivi e sistemi è sempre più garantita dalla facilità di deployment di reti PAN, di comunicazione attraverso il web e dal mix delle due cose ottenuto tramite il cosiddetto edge routing

La parola chiave è: interoperabilità.

La vera cosa che distingue un sistema di telecontrollo da un sistema IoT è l’interoperabilità tra dispositivi, che consente di realizzare sistemi molto più complessi della somma delle loro parti.

In questo caso è davvero l’internet delle cose: la rete digitale sostituisce le interconnessioni hardware e rende i dispositivi complessivamente più intelligenti.

Domotica, guida autonoma, logistica, sicurezza sono tutti campi in cui l’interoperabilità è essenziale, e si sostanzia in vantaggi come:

- limitazione dei consumi

- condivisione di informazioni

- posizionamento

- sequenziazione di attività

- interlocks

I dispositivi in rete possono “vedersi” l’uno con l’altro, possono comunicare direttamente e indipendentemente, possono scambiarsi stati e messaggi che consenta loro di interoperare più efficientemente, posso essere “coscienti” di cosa accade intorno, possono sfruttare ciascuno la sensoristica dell’altro senza bisogno di duplicarla.

Accompagniamo le aziende verso la loro Digital Transformation!

Vuoi saperne di più?

Scopri i nostri percorsi di formazione o i nostri progetti di trasformazione digitale.

Oppure visita la pagina di AWMS (Advanced Workforce Management System), la piattaforma digitale per la gestione della forza lavoro negli stabilimenti

Leggi anche:

6 passi verso la digital transformation

Gestire supply chain globali nel mondo post Covid-19