02 Set La digitalizzazione migliora la sicurezza nella fabbrica?

Electrolux ci tiene alla sicurezza e benessere dei propri dipendenti ed è convinta che più sicurezza porti anche maggior qualità nel lavoro. Per questo ha adottato diversi strumenti nel contesto della digitalizzazione dei processi, che le hanno permesso di migliorare la sicurezza dei dipendenti. Ecco alcuni estratti dal video “We are safety”, realizzato da Electrolux e consultabile da questo post.

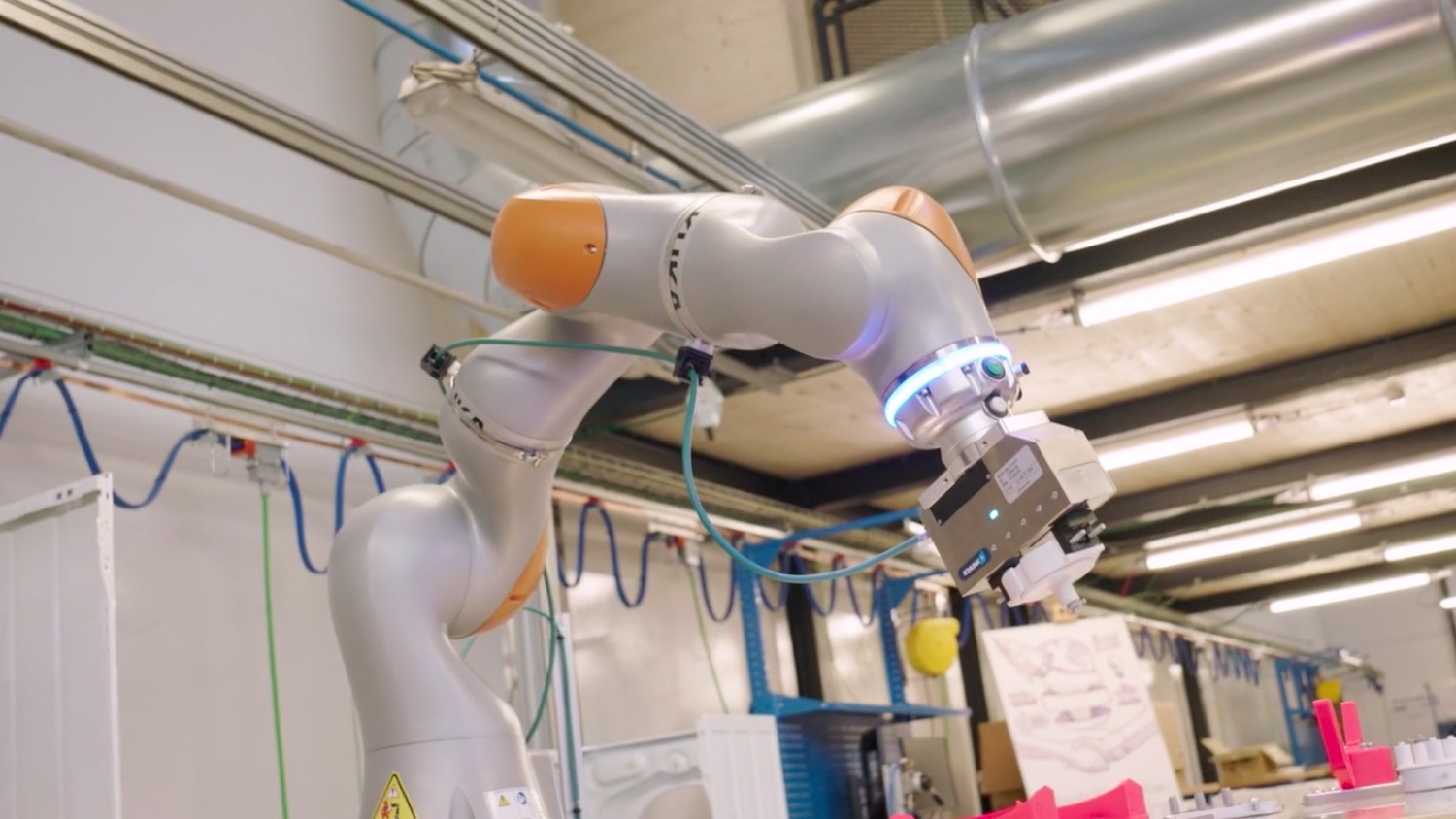

L’utilizzo di cobots, lungi dal sostituire gli operatori, ha permesso di aiutarli nelle loro mansioni quotidiane riducendo i rischi di infortuni e alleggerendo i compiti faticosi. Questo li aiuta anche nella riduzione di dolori legati alle attività lavorative quotidiane.

La piattaforma Smart Assembly (poi battezzata AWMS), ideata grazie alla collaborazione di Electrolux con AzzurroDigitale, permette tra le varie funzioni di rendere visibili ai planners i rischi in cui gli operatori della linea di assemblaggio potrebbero incorrere nelle singole postazioni di lavoro. Incrociando questi dati di rischio con le limitazioni fisiche dei singoli operatori, il sistema è quindi in grado di suggerire al pianificatore quali operatori sono idonei ad ogni data postazione, e suggerisce quindi la migliore allocazione per il giorno successivo sulle varie postazioni. Questa caratteristica della piattaforma Smart Assembly permette ad Electrolux di migliorare notevolmente l’attenzione alla sicurezza degli operatori: ciò ha permesso infatti di ridurre nel giro di un anno da 12 a zero i problemi ergonomici riscontrati dagli operatori.

Molti infortuni del settore manifatturiero riguardano gli addetti alla manutenzione, soprattutto vista la fretta nella quale spesso devono lavorare per risolvere problemi inaspettati e improvvisi. In questo caso la manutenzione predittiva viene in aiuto dell’operatore portando una riduzione degli interventi di emergenza. Nello specifico, dei sensori installati nelle macchine permettono di suggerire con anticipo la presenza di alcuni problemi.

L’utilizzo della realtà virtuale ha permesso di creare un percorso di formazione virtuale per una delle procedure più critiche della fabbrica, la cosiddetta lockout-tagout. Attraverso un visore, l’operatore svolge la formazione con un sistema che è anche in grado di dare dei feedback in base al corretto o erroneo svolgimento della funzione.

Passando al magazzino, un sensore percepisce il passaggio di pedoni o mezzi e si illumina come un semaforo per consentire un passaggio ordinato e in sicurezza dei vari soggetti e permettendo di evitare eventuali incidenti. Inoltre, grazie alla cosiddetta camera-on-forks, una piccola telecamera installata sulle forche permette agli autisti di elevatori di pallets di sollevarli e scaricarli in sicurezza, soprattutto quando si tratta di sollevare pallets che si trovano in scaffali molto alti del magazzino.